Materiali di contatto del relè: sono importanti?

Se un relè “funziona”, perché preoccuparsi dei suoi materiali di contatto? Norman Carnt, Technical Manager di Finder U.K., spiega l’importanza di scegliere il giusto materiale di contatto.OTT 02, 2015

Materiali di contatto del relè: sono importanti?

Commenti: 4

Cerca nel blog

Tags

La maggior parte di coloro che utilizza relè sceglie un prodotto standard e, con esso, abbraccia la relativa offerta standard in termini di materiale di contatto. Spesso é del tutto soddisfatta, non ha mai alcun problema e non si preoccupa di materiali alternativi. Tuttavia, per alcune applicazioni, l’accesso a materiali di contatto alternativi può essere molto utile.

Commutazione di potenza dei relè

I relè industriali consentono generalmente una commutazione di potenza fino a 50 A, mentre correnti più elevate sono generalmente appannaggio dei contattori. I principali materiali di contatto, normalmente utilizzati per relè con potenze di contatto nominali comprese tra 5 e 50 A, sono argento/nichel, argento/ossido di cadmio e argento/ossido di stagno.

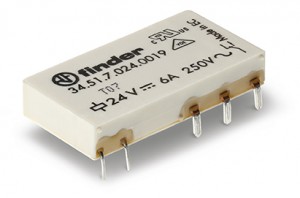

Il relè pcb ‘flat pack’ serie 34 di Finder si avvale di contatti di argento/nichel, un materiale di contatto universale economico e dalle buone prestazioni

Argento/nichel

L’argento/nichel viene utilizzato praticamente da sempre. Il contenuto di nichel relativamente basso (10%) è in prevalenza finalizzato a indurire meccanicamente l’argento e ad aumentare la resistenza all’erosione elettrica delle facce di contatto, rendendolo molto più resistente a carichi elettrici superiori. Esso risulta ideale per carichi resistivi con valore massimo di corrente nominale del contatto e per altri carichi in cui la corrente di carico non è così elevata. Si tratta di un materiale universale, economico e dalle buone prestazioni ed è molto spesso il materiale standard per molti relè di potenza.

Argento/ossido di cadmio

L’ argento/ossido di cadmio è stato molto utilizzato per circa 50 anni, soprattutto per le sue ottime prestazioni in fase di commutazione di carichi induttivi e del motore. L’erosione del materiale di contatto viene ridotta e, in particolare, il materiale ha una resistenza migliorata alla saldatura da contatto in situazioni di correnti di picco di breve durata, derivanti dalla commutazione di grandi bobine di contattori, lampade a incandescenza e piccoli motori.

Purtroppo, anche se praticamente tutti gli esperti concordano sul fatto che il contenuto di cadmio nei contatti dei relè è talmente basso, e talmente legato alla massa di argento, da non costituire un rischio reale per l’ambiente, il suo utilizzo è da tempo regolamentato dalla Direttiva Europea “RoHS” 2002/95/EC“. Essa, in una prima stesura, lo vietava totalmente; in una successiva lo permetteva, in deroga, nei contatti elettrici. La cosiddetta “RoHS II” 2011/65/EU“ lo permette ancora, ma ne fissa una scadenza (a meno di possibili modifiche nei prossimi mesi) al Luglio 2016 per applicazioni varie e al Luglio 2024 per apparecchiature di controllo industriali. Per tale motivo, e per il fatto che in importanti mercati (automotive, paesi extra UE come USA o i BRICS…) tale Direttiva non si applica, Finder manterrà disponibili, nel prossimo futuro, anche le versioni di relè con contatti argento/ossido di cadmio.

Argento/ossido di stagno

L’ argento/ossido di stagno è un’innovazione più recente e, come l’AgCdO, è prodotto da un processo di polverizzazione/sinterizzazione, diversamente da AgNi, che invece è una vera lega. La macinatura incredibilmente fine in particelle nell’ordine sub-micron, la dispersione uniforme di esse all’interno dell’argento polverizzato e lo stampaggio finale ad alta pressione per formare il contatto sono procedure che richiedono un controllo di processo assolutamente meticoloso.

Agli esordi di AgSnO2, il controllo qualità e quindi le prestazioni di questi materiali sinterizzati non sono sempre state in linea con quanto richiesto. Oggi tuttavia si può contare sulle alte prestazioni di AgSnO2, soprattutto per quanto riguarda la gestione di correnti di picco elevate causate in particolare dai condensatori di correzione del fattore di potenza associati alle lampade fluorescenti e altre lampade a scarica di gas, e a quelli presenti negli alimentatori delle moderne lampade a risparmio energetico, CFL o LED.

Il problema principale della commutazione dei condensatori consiste nel fatto che praticamente non esistono limitazioni intenzionali della corrente nel circuito.

Le correnti di spunto sono pertanto limitate soltanto dall’impedenza della sorgente e della linea, e saranno nell’ordine di diverse centinaia, se non di qualche migliaio di ampere. Correnti di picco analoghe si verificano quando si accendono alimentatori elettronici di tipo switching e comandi di inverter a velocità variabile.

Non sorprende che la saldatura dei contatti sia stata storicamente un grave problema in queste applicazioni, ma se si effettua un’attenta valutazione dell’applicazione in rapporto alle prestazioni note del relè in tali condizioni, è spesso possibile prevedere l’eventuale miglioramento che un passaggio al materiale AgSnO2 potrebbe apportare. Tuttavia, il produttore di relè avrà bisogno di un’ampia banca dati prestazionali e dovrà essere in grado di effettuare test empirici e valutazioni ripetibili in breve tempo.

Commutazione affidabile a bassi livelli di potenza

All’altra estremità della scala delle correnti, non ci si occupa dell’erosione dei contatti o del fatto che vengano saldati insieme, bensì del fatto che i contatti creino un collegamento affidabile e a bassa resistenza.

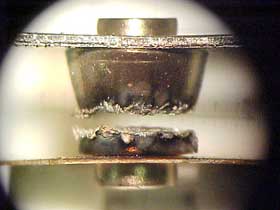

Nell’immagine a lato i contatti dei relè che mostrano gli effetti di sovracorrente grave dovuta a uso improprio.

Più semplicemente, quanto più basse sono tensione e corrente commutate, tanto più difficile risulta produrre un buon collegamento tra le superfici di contatto. Naturalmente i produttori di relè lo hanno ben presente e cercano in ogni modo di garantire che vi sia pressione adeguata tra i contatti e che durante la produzione vengano mantenuti livelli elevati di pulizia.

Quale materiale scegliere?

Vi sono scelte che l’utilizzatore può o dovrebbe effettuare nell’ambito dei materiali di contatto. In linea generale, bisognerebbe evitare di utilizzare relè con materiali di contatto per applicazioni di potenza, perché le caratteristiche che li rendono buoni interruttori di potenza tendono ad andare a discapito di una affidabile commutazione a basso livello.

Tuttavia, occasionalmente, si presenta la necessità di commutare circuiti sia di potenza sia di basso livello; di conseguenza l’unica opzione realistica sarebbe scegliere un relè di potenza con l’apparente anomalia di avere contatti placcati in oro:

“anomalia” perché non è molto sensato rivestire in oro i contatti di potenza in quanto l’oro è costoso e verrebbe bruciato durante la commutazione di potenza;

“apparente” perché sappiamo che è raro che ciò risolva un’applicazione di commutazione mista con affidabilità su entrambe le estremità della scala. Vi è però un aspetto molto importante in relazione a quanto riportato. L’oro deve essere placcato, ovvero avere uno spessore significativo, evitando qualsiasi suggerimento di ricorrere a un flash d’oro di 0,2 micron.

Questo non solo perché un rivestimento troppo sottile si usurerebbe meccanicamente nell’arco di qualche migliaia di operazioni; pertanto non fate l’errore di pensare che poiché il relè viene utilizzato nella vostra applicazione una volta al mese, tutto andrà bene: no, non sarà così. Per una affidabile commutazione a basso livello una placcatura d’oro è eccellente, ma il flash d’oro sarà probabilmente peggio che il solo argento. Questo perché è coinvolta una miscela molto complessa di sostanze fisiche e chimiche, ma sfortunatamente una spiegazione più approfondita a riguardo va al di là della finalità del presente articolo.

Tornando un po’ indietro, cosa s’intende per commutazione a basso livello?

Tipicamente un relè di potenza 16 A della gamma di relè di Finder ha un carico di commutazione minimo specificato di 10 V / 10 mA / 1000 mW, che per un relè appositamente concepito per commutare carichi fino a 4 kW è un buon valore. La specifica indica che è necessario soddisfare tutti e tre i valori minimi.

Un relè di potenza medio da 7 A con contatti AgNi ha specifiche di commutazione minime da 5 V / 5 mA / 300 mW, ma ancora una volta, in termini pratici, la tensione è il parametro più importante. Questo relè è disponibile anche con contatti placcati in oro, dove i valori rivisti diventano 5 V / 2 mA / 50 mW.

Se è necessario commutare in modo affidabile una tensione molto più bassa, considerate due contatti in parallelo. Questo riduce drasticamente il carico di commutazione minimo: due contatti placcati in oro in parallelo consentono di gestire carichi fino a 0,1 V / 1 mA / 1 mW. Può essere utile considerare che statisticamente l’inaffidabilità di due contatti in parallelo è pari all’inaffidabilità di un singolo contatto aumentato alla potenza di due. Così, giusto per fornire qualche dato matematico, un circuito di commutazione inaffidabile all’1% diventa inaffidabile allo 0,01%, in altre parole si ottiene un miglioramento del 100x in affidabilità. E per tre contatti in parallelo, l’inaffidabilità aumenta alla potenza di tre: un miglioramento di affidabilità pari a 10000x!

Commenti

dd36

2024-05-26 21:56:03

Buongiorno, quando sono consigliati i contatti a bagno d'oro? Grazie mille

Emanuela Finder S.p.A.

2024-05-30 14:12:11

Buongiorno i contatti dorati (Lega Argento Nichel con doratura superficiale) sono consigliati nei seguenti casi: - bassi carichi (scarso consumo della doratura) da 50 mW (5 V - 2 mA) fino a 1.5 W/24 V carico resistivo. - medi carichi nei quali la doratura si consuma dopo alcuni cicli e diventano predominanti le proprietà dell’AgNi. Nella commutazione di carichi molto bassi, tipicamente 1 mW (0.1 V - 1 mA), (ad esempio negli strumenti di misura), si raccomanda il collegamento di 2 contatti in parallelo.

Luigi

2020-08-27 16:42:35

Buongiorno, mi è capitato di vedere dei contatti con superficie zigrinata. mi potete cortesemente aiutare a capire se e quali possono essere i vantaggi ? Luigi Mazzani

Emanuela Finder S.p.A.

2020-09-02 16:43:12

Buongiorno Luigi la forma ed i materiali dei contatti sono utili a migliorare le performance del relè in base alla natura dell’applicazione. Per i materiali può fare riferimento ai tipi di carichi resistivi, induttivi capacitivi ed è possibile consultare le informazioni tecniche al fondo del catalogo per i vari dettagli. La zigrinatura, nonostante sia poco frequente, è finalizzata al miglioramento della contattazione in generale ed è a discrezione del progettista del relè 🙂